A menudo, las calderas de vapor cuentan con sistemas previos de reducción de dureza en el agua de aporte, con el objetivo de evitar incrustaciones en el interior que derivan en una disminución de la eficiencia en el canje térmico y, consecuentemente , en un aumento del consumo de energía. La dureza es una unidad de medida que indica la cantidad de iones Ca 2+ y Mg 2+ presentes en el agua y se expresa como número equivalente de carbonato de calcio (CaCO3) en ppm. Con el objetivo de reducir este valor en la entrada de los sistemas, y más específicamente en el caso de calderas, donde se produce una evaporación constante y una continua concentración en el interior, se dispone de unos equipos llamados «descalcificadores». Estos sistemas, tal y como su nombre indica, eliminan la cal del agua mediante unas resinas de trueque iónico; proceso que consiste básicamente en un canje de iones de Calcio (Ca2+) y Magnesio (Mg2+) por iones de sodio (Na+). Mientras que la resina se carga de iones de calcio, el agua capta los iones de sodio. Por ello, esta agua se va saturando y es necesaria su regeneración mediante una solución saturada en sodio.

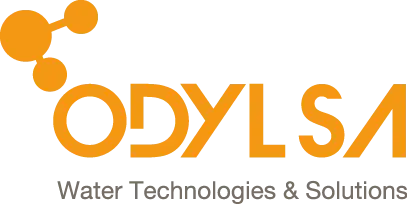

La capacidad de canje iónico de la resina puede verse influenciada por muchos factores, como pueden ser el ensuciamiento y/o la rotura de su superficie, la saturación, la exposición a determinantes contaminantes o ambientes agresivos, contaminación orgánica y lodos, contaminación por sulfato cálcico, por hierro, compactación, etc. A medida que la resina se va deteriorando va perdiendo eficacia, lo que repercute directamente en el consumo de sal y agua del equipo, ya que la duración de los ciclos de producción disminuye y debe aumentarse el nº de regeneraciones para evitar escape de dureza a la salida.

A menudo, las calderas de vapor cuentan con sistemas previos de reducción de dureza en el agua de aporte, con el objetivo de evitar incrustaciones en el interior que derivan en una disminución de la eficiencia en el canje térmico y, consecuentemente , en un aumento del consumo de energía. La dureza es una unidad de medida que indica la cantidad de iones Ca 2+ y Mg 2+ presentes en el agua y se expresa como número equivalente de carbonato de calcio (CaCO3) en ppm. Con el objetivo de reducir este valor en la entrada de los sistemas, y más específicamente en el caso de calderas, donde se produce una evaporación constante y una continua concentración en el interior, se dispone de unos equipos llamados «descalcificadores». Estos sistemas, tal y como su nombre indica, eliminan la cal del agua mediante unas resinas de trueque iónico; proceso que consiste básicamente en un canje de iones de Calcio (Ca2+) y Magnesio (Mg2+) por iones de sodio (Na+). Mientras que la resina se carga de iones de calcio, el agua capta los iones de sodio. Por ello, esta agua se va saturando y es necesaria su regeneración mediante una solución saturada en sodio.

La capacidad de canje iónico de la resina puede verse influenciada por muchos factores, como pueden ser el ensuciamiento y/o la rotura de su superficie, la saturación, la exposición a determinantes contaminantes o ambientes agresivos, contaminación orgánica y lodos, contaminación por sulfato cálcico, por hierro, compactación, etc. A medida que la resina se va deteriorando va perdiendo eficacia, lo que repercute directamente en el consumo de sal y agua del equipo, ya que la duración de los ciclos de producción disminuye y debe aumentarse el nº de regeneraciones para evitar escape de dureza a la salida.

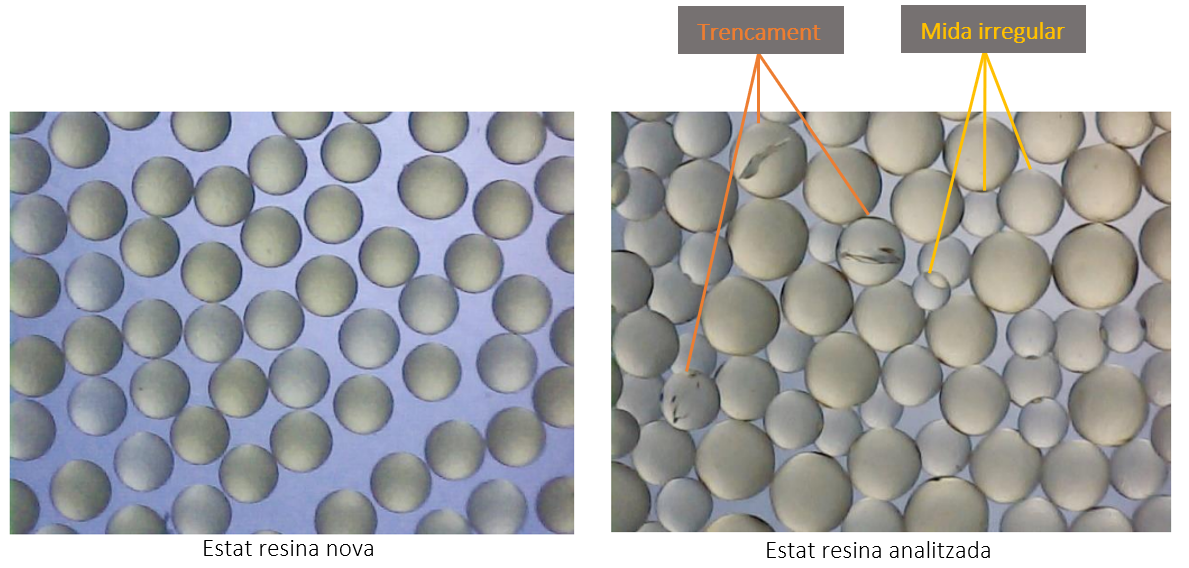

Con los datos obtenidos, se realizó un estudio técnico y de viabilidad económica para establecer, no sólo las posibles soluciones de mejora, sino también la inversión inicial de la solución técnica basada en la sustitución del total de resina del equipo. Tabla 1. Inversión inicial y retorno de la inversión En la siguiente tabla se muestran las características del equipo, consumos, resultados analíticos de la resina e inversión inicial: Además, en la figura anterior se puede observar el consumo de sal anual en función de la eficacia de la resina. Con una eficacia del 52%, el coste anual de sal consumida es de 18.000€ aproximadamente, frente a los 8.000€ que supondría el coste anual empleando una resina con una capacidad de canje del 100%. A continuación se muestra gráficamente la eficacia de la resina, en este caso práctico, frente al tiempo de amortización de la inversión inicial.

Se concluyó, analizados los datos, que el tiempo de amortización o retorno de la inversión inicial era de 130 días aproximadamente.

Con los datos obtenidos, se realizó un estudio técnico y de viabilidad económica para establecer, no sólo las posibles soluciones de mejora, sino también la inversión inicial de la solución técnica basada en la sustitución del total de resina del equipo. Tabla 1. Inversión inicial y retorno de la inversión En la siguiente tabla se muestran las características del equipo, consumos, resultados analíticos de la resina e inversión inicial: Además, en la figura anterior se puede observar el consumo de sal anual en función de la eficacia de la resina. Con una eficacia del 52%, el coste anual de sal consumida es de 18.000€ aproximadamente, frente a los 8.000€ que supondría el coste anual empleando una resina con una capacidad de canje del 100%. A continuación se muestra gráficamente la eficacia de la resina, en este caso práctico, frente al tiempo de amortización de la inversión inicial.

Se concluyó, analizados los datos, que el tiempo de amortización o retorno de la inversión inicial era de 130 días aproximadamente.