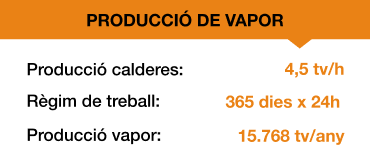

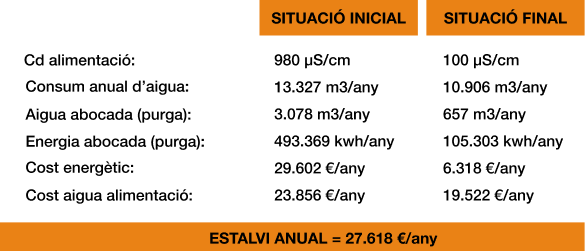

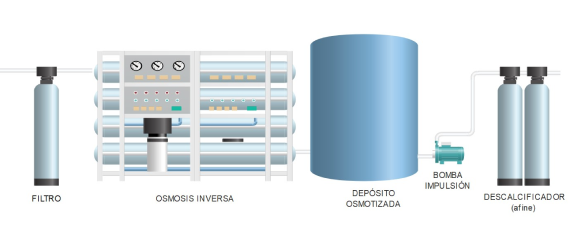

En los procesos de producción de vapor, el vapor generado está libre de impurezas y sólidos disueltos, lo que provoca que el agua que permanece en la caldera se vaya concentrando y se eleve la concentración en sólidos disueltos (TDS). Un nivel elevado de estos sólidos o sales no es deseable dado que éstos llegan a los elementos de control, intercambiadores, inyectores y otros elementos del circuito de vapor, reduciendo la eficiencia de la caldera y poniendo en peligro los componentes del sistema. Además, la cantidad de energía necesaria para calentar el agua se incrementa. Para conseguir niveles bajos de sólidos y conductividad en la caldera se requiere de una purga de agua continua en el sistema, lo que deriva en un consumo en agua (alimentada y vertida) y en un consumo energético, este último con un impacto mucho más significativo en los costes de explotación debido a su coste y debido a que el agua que se vierte para la purga es agua previamente calentada a elevada temperatura.

Por tanto, a mayor régimen de purgas de la caldera, mayores costes de agua y energía asociados al funcionamiento de la caldera.