En els processos de producció de vapor, el vapor generat està lliure d’ impureses i sòlids dissolts, la qual cosa provoca que l’aigua que roman a la caldera es vagi concentrant i s’elevi la concentració en sòlids dissolts (TDS).

Un nivell elevat d’aquests sòlids o sals no és desitjable donat que aquests arriben als elements de control, bescanviadors, injectors i altres elements del circuit de vapor, reduint l’eficiència de la caldera i posant en perill els components del sistema. A més a més, la quantitat d’energia necessària per escalfar l’aigua s’incrementa.

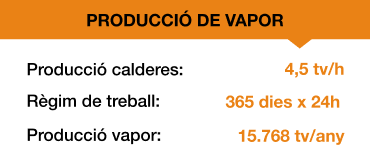

Per aconseguir nivells baixos de sòlids i conductivitat a la caldera es requereix d’una purga d’aigua contínua al sistema, fet que deriva en un consum en aigua (alimentada i abocada) i en un consum energètic, aquest últim amb un impacte molt més significatiu en els costos d’explotació degut al seu cost i degut al fet que l’aigua que s’aboca per a la purga és aigua prèviament escalfada a elevada temperatura.

Per tant, a major règim de purgues de la caldera, majors costos d’aigua i energia associats al funcionament de la caldera.